Navegando por el cambio hacia una tecnología libre de halógenos: optimización del masterbatch retardante de llama para aplicaciones de polipropileno

2026-01-27

La evolución de la seguridad contra incendios en polipropileno

El polipropileno (PP) ha consolidado su estatus como material dominante en la automoción, la construcción y la electrónica debido a su resistencia química y versatilidad mecánica. Sin embargo, su alto contenido de hidrocarburos alifáticos lo hace inherentemente inflamable, con un índice límite de oxígeno (LOI) de aproximadamente 17-18%, muy por debajo de la concentración de oxígeno atmosférico. Esto requiere el uso de masterbatches retardantes de llama (FR) de alto rendimiento para cumplir con estrictos estándares de seguridad como UL94 V-0.

El panorama industrial actual está siendo testigo de un giro decisivo desde los sistemas bromados tradicionales hacia masterbatches avanzados retardantes de llama libres de halógenos (HFFR). Este cambio está impulsado no solo por marcos regulatorios como REACH y RoHS, sino también por la necesidad de una menor densidad del humo y una menor corrosividad durante el procesamiento. Los masterbatches modernos ya no sirven sólo para extinguir el fuego; son aditivos diseñados que deben mantener la integridad mecánica, la estabilidad a los rayos UV y la procesabilidad del polímero.

Análisis comparativo: sistemas halogenados versus libres de halógenos

Seleccionar el masterbatch correcto requiere equilibrar la eficiencia, el costo y el impacto ambiental. Si bien los sistemas halogenados ofrecen alta eficiencia con cargas bajas, las alternativas libres de halógenos son esenciales para aplicaciones ecológicas y espacios cerrados donde la toxicidad del humo es una preocupación.

| Característica | Halogenados (Bromo/Antimonio) | Libre de halógenos (intumescente/P-N) |

| Mecanismo | Eliminación de radicales en fase gaseosa | Formación de carbón vegetal en fase condensada |

| Nivel de carga | Bajo (2-10%) | Moderado a alto (20-30%) |

| Densidad del humo | Alto | Bajo |

| Densidad de la parte final | Altoer (heavy metal synergists) | Bajoer (lightweight advantage) |

| Estabilidad UV | Moderado (propenso a amarillear) | Bueno (con estabilizadores específicos) |

Mecanismos de acción: captación radical versus intumescencia

Eliminación de radicales (halogenados)

Los masterbatches tradicionales que contienen decabromodifeniletano (DBDPE) o tetrabromobisfenol A (TBBPA) funcionan en fase gaseosa. Cuando el PP se enciende, se liberan radicales halógenos (Br•). Estos radicales reaccionan con los radicales hidrógeno e hidroxilo altamente reactivos (H• y OH•) que propagan la cadena de combustión, "envenenando" efectivamente la llama y deteniendo la reacción exotérmica. Casi siempre se añade trióxido de antimonio ($Sb_2O_3$) como sinérgico para facilitar la liberación de radicales halógenos a la temperatura correcta.

Formación de carbón intumescente (libre de halógenos)

Los masterbatches a base de fósforo y nitrógeno (P-N) funcionan principalmente en la fase condensada. Al calentarse, la fuente de ácido (como el polifosfato de amonio) deshidrata la fuente de carbono (a menudo el propio polímero o un sinergista como el pentaeritritol), creando un carbón carbonoso reticulado. Al mismo tiempo, un agente espumante (como la melamina) libera gases no inflamables que hinchan este carbón hasta formar una capa de espuma gruesa y aislante. Esta capa actúa como una barrera física, bloqueando la transferencia de calor al polímero subyacente e impidiendo que el oxígeno llegue a la fuente de combustible.

Pautas de procesamiento crítico para la dispersión de masterbatch

La eficacia de un masterbatch retardante de llama para PP está directamente relacionado con qué tan bien se dispersa dentro de la matriz de PP durante la extrusión o el moldeo por inyección. Una mala dispersión genera "puntos calientes" donde la inflamabilidad sigue siendo alta, lo que provoca fallos en las pruebas a pesar de los niveles de carga correctos.

- Control de temperatura: Muchos aditivos intumescentes libres de halógenos tienen un inicio de descomposición alrededor de los 250°C. Las temperaturas de procesamiento deben mantenerse estrictamente por debajo de este límite para evitar la activación prematura del mecanismo de formación de espuma dentro del barril, lo que provoca marcas de separación y pérdida de eficiencia de FR.

- Diseño de tornillo: Utilice un tornillo con corte moderado. Si bien la mezcla es esencial, el calor excesivo puede degradar los aditivos retardantes de llama. Se recomienda un tornillo de barrera o una sección de mezcla dedicada (como Maddock) para garantizar la homogeneidad sin sobrecalentar la masa fundida.

- Manejo de la humedad: Los masterbatches a base de P-N suelen ser higroscópicos. Si el masterbatch no se seca previamente (normalmente de 2 a 4 horas a 80 °C), la humedad se convierte en vapor durante el procesamiento. Esto da como resultado una degradación hidrolítica del polímero y defectos superficiales como rayas de plata.

Solución de problemas de defectos de extrusión comunes

Al integrar altas cargas de masterbatch retardante de llama, los procesadores a menudo encuentran defectos específicos. Abordar estos problemas requiere un enfoque sistemático de la formulación y la configuración de la máquina.

Acumulación de troquel (plato de salida)

Esto ocurre cuando los componentes de bajo peso molecular del retardante de llama migran hacia la salida del troquel, acumulándose y eventualmente arrastrándose sobre la superficie del producto. Para mitigar esto, verifique si hay problemas de compatibilidad entre la resina portadora del masterbatch y el PP base. Además, reducir ligeramente la temperatura del troquel puede aumentar la resistencia del fundido y reducir la migración.

floreciente

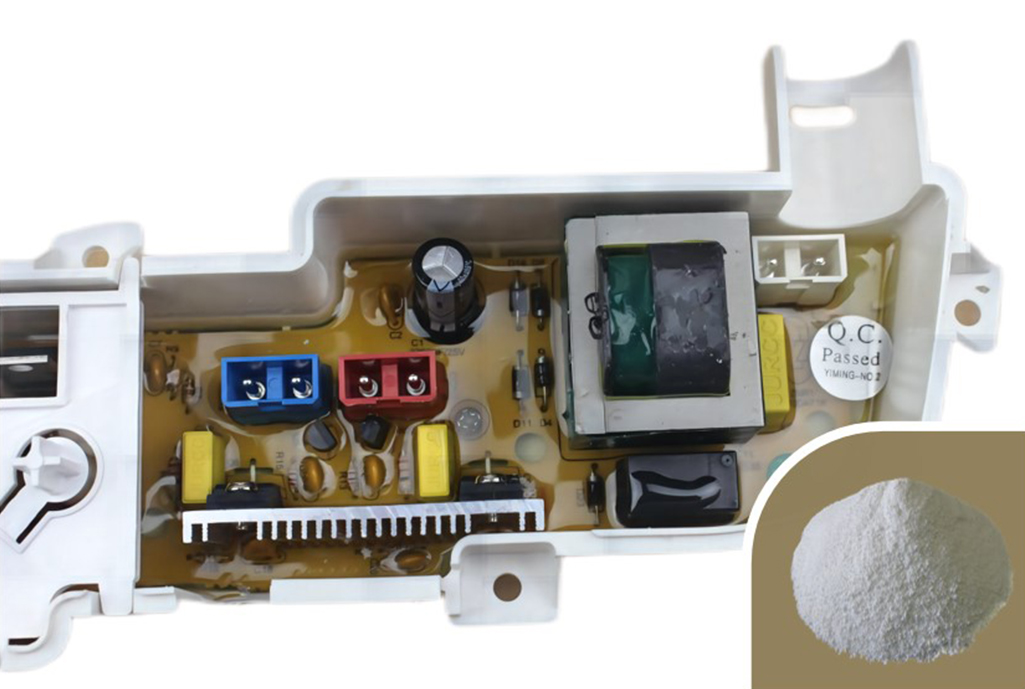

floreciente appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

Reducción de la fuerza de impacto

Los retardantes de llama actúan como contaminantes en la red cristalina del polipropileno, lo que a menudo hace que el material se vuelva quebradizo. Si la resistencia al impacto es crítica, la formulación del masterbatch debe incluir un compatibilizador (como PP injertado con anhídrido maleico) o un modificador de impacto (como elastómeros) para recuperar dureza sin comprometer la clasificación UL94.