La guía definitiva de Masterbatch ignífugo para PA

2026-02-03

Comprensión del Masterbatch retardante de llama para poliamida (PA)

La poliamida, comúnmente conocida como nailon (PA6 o PA66), es un material fundamental en la ingeniería debido a su excepcional resistencia mecánica y estabilidad térmica. Sin embargo, su inflamabilidad inherente plantea riesgos importantes en entornos de alto riesgo, como motores de automóviles y carcasas eléctricas. Usando un Masterbatch ignífugo para PA es la manera más eficiente de mitigar estos riesgos. A diferencia de los aditivos en polvo, los masterbatches son mezclas concentradas de agentes retardantes de llama encapsulados en una resina portadora. Este formato garantiza una dispersión superior en toda la matriz polimérica, evitando "puntos calientes" donde el material podría permanecer vulnerable a la ignición. Al integrar estos concentrados, los fabricantes pueden lograr estrictas clasificaciones de seguridad, como UL94 V-0, sin comprometer la integridad estructural del componente de nailon.

Ventajas clave del uso de Masterbatch sobre aditivos en polvo

Elegir un Concentrado retardante de llama PA Ofrece varios beneficios logísticos y técnicos sobre la mezcla tradicional de polvo crudo. La principal ventaja es la eliminación de los peligros del polvo, lo que mejora la higiene de la fábrica y la seguridad de los trabajadores. Además, los masterbatches están diseñados para granularse, lo que los hace compatibles con los sistemas estándar de dosificación por extrusión y moldeo por inyección. Esto conduce a una mayor precisión de dosificación y a una calidad constante entre lotes.

- Dispersión mejorada: Los pigmentos y retardantes predispersados evitan la formación de grumos durante el procesamiento.

- Desgaste reducido del tornillo: La resina portadora actúa como lubricante, reduciendo el impacto abrasivo en la maquinaria en comparación con los polvos químicos en bruto.

- Control de humedad: Muchos masterbatches específicos de PA están formulados para manejar la naturaleza higroscópica del nailon, lo que reduce el riesgo de hidrólisis durante el moldeo a alta temperatura.

Comparación de retardantes de llama halogenados y libres de halógenos (HFFR)

Al seleccionar un masterbatch retardante de llama de nailon , la elección a menudo depende de las normas medioambientales y de la aplicación específica. Las versiones halogenadas (normalmente a base de bromo) son muy efectivas y rentables, pero cada vez son más reemplazadas por soluciones retardantes de llama libres de halógenos (HFFR) debido a problemas de toxicidad durante la combustión. A continuación se muestra una comparación de sus características de rendimiento en aplicaciones de poliamida:

| Característica | Masterbatch bromado | Sin halógenos (fósforo rojo/nitrógeno) |

| Clasificación de fuego | UL94 V-0 (Excelente) | UL94 V-0 a V-2 (bueno) |

| Densidad del humo | Alto | Bajo |

| Retención Mecánica | moderado | Alto |

| Cumplimiento ambiental | Estricto (RoHS/REACH) | Respetuoso con el medio ambiente |

Áreas de aplicación críticas para compuestos de nailon retardantes de fuego

la demanda de Masterbatch retardante de llama PA6 y PA66 está impulsado por sectores donde la conductividad eléctrica y la generación de calor son constantes. Debido a que la poliamida a menudo está reforzada con fibra de vidrio (GF), el masterbatch debe ser lo suficientemente potente como para contrarrestar el "efecto mecha de vela", donde las fibras de vidrio pueden facilitar la propagación de las llamas.

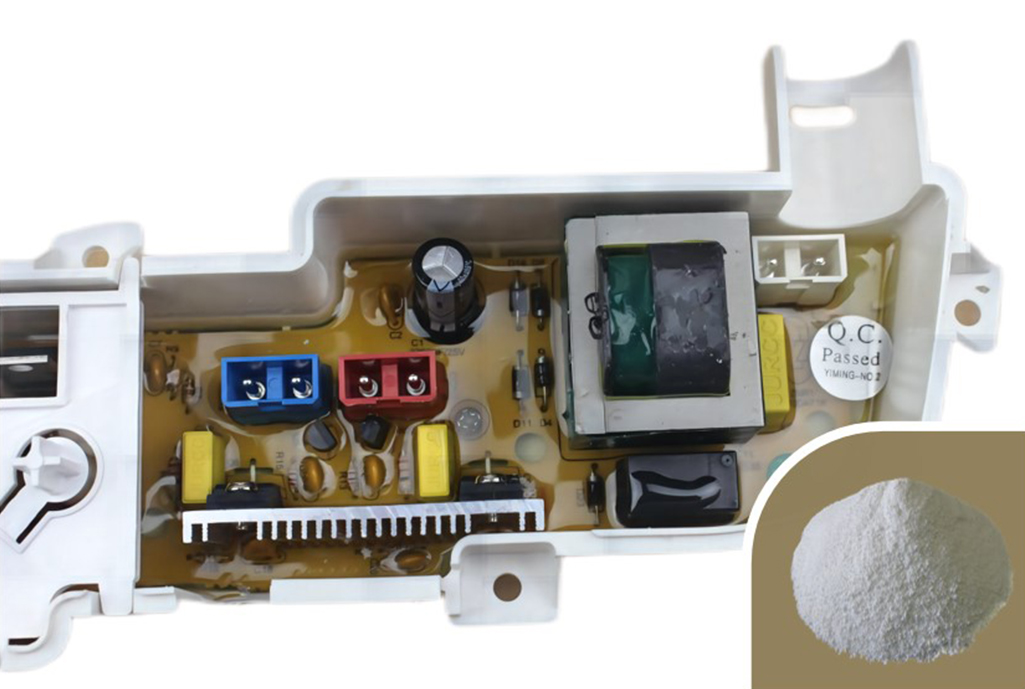

Electricidad y Electrónica (E&E)

Los conectores, disyuntores y componentes de aparamenta requieren los más altos estándares de seguridad. El uso de un masterbatch garantiza que incluso las geometrías complejas de paredes delgadas mantengan un nivel constante de protección contra incendios, evitando fallas catastróficas en la electrónica de consumo y las redes eléctricas industriales.

Ingeniería Automotriz

A medida que la industria automotriz avanza hacia los vehículos eléctricos (EV), la necesidad de carcasas para baterías a prueba de incendios y aislamiento de cables de alto voltaje se ha disparado. Especializado aditivos retardantes de llama para PA permiten que estos componentes resistan eventos de descontrol térmico extremo, proporcionando un tiempo crítico para la evacuación de pasajeros y el apagado del sistema.

Mejores prácticas de procesamiento y dosificación

Para lograr los mejores resultados con un Masterbatch resistente al fuego para nailon. , los procesadores deben prestar mucha atención a los perfiles de temperatura. La poliamida tiene un alto punto de fusión y si la temperatura de procesamiento excede la temperatura de descomposición del agente retardante de llama, el material puede "desgasificarse", lo que provoca defectos en la superficie o propiedades mecánicas reducidas. Generalmente se recomienda mantener las temperaturas de procesamiento por debajo de 280 °C para la mayoría de los sistemas de nailon HFFR. Además, asegúrese de que la resina base esté completamente seca hasta un contenido de humedad inferior al 0,1 % para evitar que el masterbatch reaccione negativamente con el vapor de agua durante la extrusión.