Flame Retardant MasterBatch: Mejora de la seguridad del polímero para un mundo más seguro

2025-06-23

El uso generalizado de polímeros en innumerables industrias, desde la construcción y la electrónica hasta el automóvil y los textiles, ha revolucionado la vida moderna. Sin embargo, la inflamabilidad inherente de muchos materiales poliméricos plantea una preocupación de seguridad significativa. Aquí es donde Flame Retardant Masterbatch Desempeña un papel fundamental, ofreciendo una solución eficiente y efectiva para mejorar la seguridad contra incendios de los productos plásticos.

¿Qué es Flame Retardant MasterBatch?

Un MasterBatch de retardante de llama es una mezcla concentrada de aditivos de retardantes de llama encapsulados dentro de una resina portadora de polímero. En lugar de agregar directamente los retardantes de la llama en polvo, lo que puede conducir a problemas de manejo, dispersión deficiente y riesgos para la salud, los trabajos maestros proporcionan una forma conveniente, libre de polvo y altamente dispersable para incorporar estos aditivos cruciales en los polímeros virgen durante el procesamiento.

La resina portadora generalmente es compatible con el polímero final que se está procesando, asegurando una excelente dispersión y minimizando cualquier impacto negativo en las propiedades mecánicas o el comportamiento de procesamiento del polímero.

¿Por qué usar Flame Retardant MasterBatch?

Las ventajas del uso de modas de retardantes de llama sobre polvos de retardantes de llama ordenados son numerosas y significativas:

- Dispersión mejorada: Masterbatches garantiza la distribución homogénea de los retardantes de la llama en toda la matriz de polímeros, lo que lleva a un rendimiento constante del fuego y evita que los "puntos calientes" localizados de mala protección.

- Eficiencia de procesamiento mejorada: Son fáciles de manejar, fluyen bien y pueden dosificarse con precisión, lo que lleva a procesos de fabricación más eficientes y costos de producción reducidos.

- Peligros reducidos de polvo y seguridad: Eliminar el polvo en el aire reduce el riesgo de problemas respiratorios para los trabajadores y minimiza la contaminación en el entorno de producción.

- Calidad consistente: La medición precisa de Masterbatch garantiza niveles consistentes de retardantes de llama en cada lote, lo que garantiza un rendimiento confiable del producto.

- Pérdidas de manejo de material minimizado: Menos desperdicio debido a derrames o transferencia incompleta en comparación con los polvos.

- Operaciones más limpias: La necesidad reducida de la limpieza frecuente de los equipos de procesamiento.

Mecanismos de retraso de la llama

Los retardantes de la llama funcionan a través de varios mecanismos para inhibir o retrasar la ignición y la propagación de la llama. Estos mecanismos pueden clasificarse ampliamente como:

- Dilución física: Los gases inerte liberados por algunos retardantes de llama (por ejemplo, nitrógeno, dióxido de carbono de sistemas intumescentes) diluyen gases inflamables en la zona de llama, lo que aumenta la concentración mínima de oxígeno requerida para la combustión.

- Acción química en la fase gaseosa: Algunos retardantes de la llama liberan radicales (por ejemplo, compuestos que contienen halógenos) que interfieren con las reacciones de la cadena de radicales libres que ocurren en la fase gaseosa durante la combustión, efectivamente "apagan" la llama.

- Acción química en la fase condensada :

- Formación de char: Ciertos retardantes de la llama promueven la formación de una capa de carbón estable y no combustible en la superficie del polímero. Este carbón actúa como una barrera, aislando el polímero no quemado del calor y el oxígeno, e inhibiendo el escape de productos volátiles inflamables. Los sistemas intumescentes son un excelente ejemplo.

- Descomposición endotérmica: Algunos retardantes de llama se descomponen endotérmicamente (calor absorbente) cuando se exponen al fuego, enfriando así el polímero y retrasando su descomposición. El hidróxido de aluminio (ATH) y el hidróxido de magnesio (MDH) son ejemplos comunes.

Tipos de aditivos retardantes de llama utilizados en MasterBatches

Flame Retardant MasterBatches puede incorporar una amplia gama de químicas de retardantes de llama, cada una con sus propias ventajas y aplicaciones adecuadas:

-

Retardantes de llama halogenados (bromados y clorados):

- Mecanismo: Principalmente carroñeros radicales en fase gaseosa.

- Ejemplos: Decabromodiphenil etano (DBDPE), oligómeros epoxi bromados, parafinas cloradas.

- Pros: Altamente eficiente a niveles de carga bajos.

- Contras: Preocupaciones ambientales con respecto al potencial de sustancias PBT (persistentes, bioacumulativas, tóxicas) y la generación de humo corrosivo y tóxico durante la combustión. Las presiones regulatorias han llevado a una disminución en su uso en muchas aplicaciones.

-

Retardantes de llama a base de fósforo:

- Mecanismo: Principalmente formación de carbón de fase condensada. Algunos también exhiben actividad en fase gaseosa.

- Ejemplos: Fosforus rojo, polifosfato de amonio (APP), organofosforados (por ejemplo, trifenil fosfato, resorcinol BIS (difenil fosfato)).

- Pros: A menudo proporcionan buenas capacidades de carbonización, ambientalmente amigables que las alternativas halogenadas.

- Contras: Algunos pueden ser susceptibles a la hidrólisis, y ciertos tipos pueden tener problemas de migración. El fósforo rojo requiere un manejo cuidadoso debido a la reactividad.

-

Hidróxidos inorgánicos (retardantes de la llama mineral):

- Mecanismo: Descomposición endotérmica y dilución en la fase condensada. También liberan vapor de agua, diluyendo gases inflamables.

- Ejemplos: Trihidróxido de aluminio (ATH), dihidróxido de magnesio (MDH).

- Pros: No halogenada, baja producción de humo, rentable.

- Contras: Requieren niveles de carga muy altos (a menudo> 50%) para ser efectivos, lo que puede afectar negativamente las propiedades y el procesamiento mecánicos.

-

Retardantes de llama basados en nitrógeno (derivados de melamina):

- Mecanismo: Dilución en fase gaseosa (liberación de nitrógeno) y promoción de la formación de carbón en la fase condensada.

- Ejemplos: Melamina cianurada, polifosfato de melamina.

- Pros: No halogenado, bueno para ciertos polímeros, sinergia bien con otros retardantes de llama.

- Contras: Puede tener una efectividad limitada por su cuenta en algunos polímeros.

-

Retardantes de llama a base de silicio:

- Mecanismo: Promueva la formación de una capa de carbón de cerámica en la superficie del polímero, actuando como una barrera.

- Ejemplos: Polisiloxanos.

- Pros: Buena estabilidad térmica, bajo humo, no halogenado.

- Contras: Puede ser aplicaciones más caras y específicas.

-

Sistemas de retardantes de llama intumescente:

- Mecanismo: Una combinación de fuente ácida, agente carbonoso y agente de soplado. Al calentar, forman una capa gruesa, espuma y carbonosa que aísla el polímero subyacente.

- Ejemplos: Polifosfato de amonio (fuente ácida), pentaeritritol (agente carbonífico), melamina (agente de soplado).

- Pros: La producción de gases y gases tóxicos altamente efectivos, no halogenados, bajos y tóxicos.

- Contras: Puede ser sensible a la humedad, puede afectar la transparencia y requerir una formulación cuidadosa.

Aplicaciones de Masterbatches de retardantes de llama

Los maestros de retardantes de llama son indispensables en una amplia gama de aplicaciones donde la seguridad contra incendios es primordial:

- Edificio y construcción: Cables y cables, tuberías, materiales de aislamiento, membranas para techos, revestimientos de paredes, pisos.

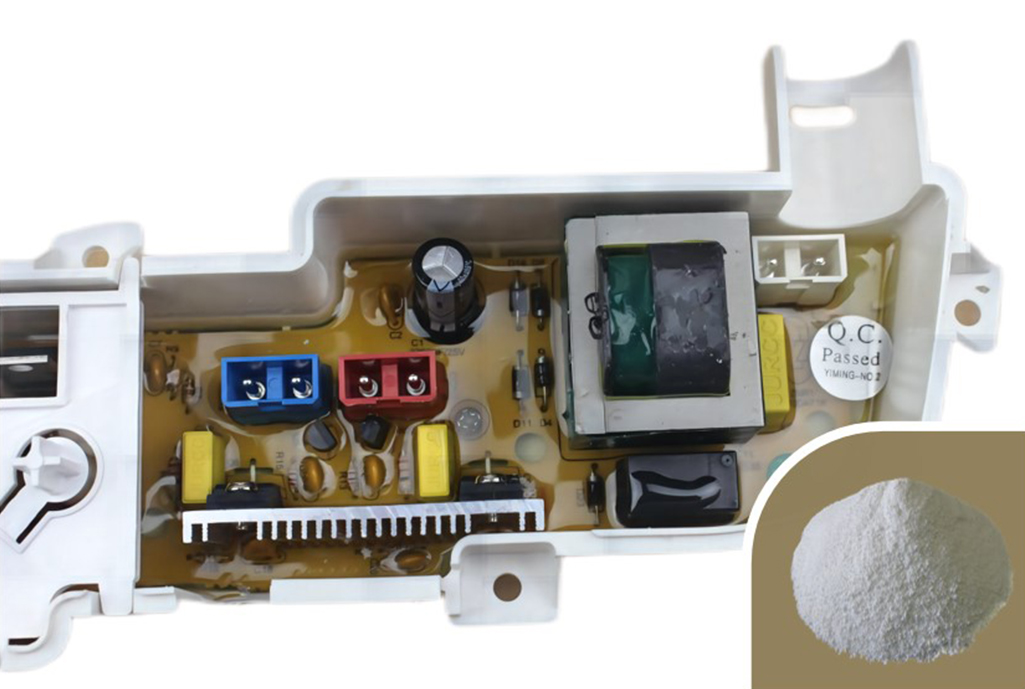

- Electrónica y electricidad: Cortas para electrodomésticos, conectores, componentes de la placa de circuito, camisa de alambre y cables, enchufes.

- Automotor: Componentes interiores (asientos, paneles, paneles de puertas), aplicaciones debajo del capor, aislamiento de cables.

- Textiles: Tapicería, cortinas, ropa protectora, telas no tejidas.

- Transporte: Interiores de aeronaves, componentes del tren, aplicaciones marinas.

- Muebles: Espuma, telas, componentes estructurales.

- Embalaje: Embalaje de protección especializada.

Tendencias regulatorias de paisaje e industria

El entorno regulatorio para los retardantes de la llama está en constante evolución, impulsado por la mayor conciencia de los impactos ambientales y de la salud. Las tendencias clave incluyen:

- Cambiar hacia soluciones no halogenadas: Las regulaciones estrictas (por ejemplo, ROHS, Weee, Reach) y la creciente demanda de los consumidores están alejando a las industrias de los retardantes de llama halogenados hacia alternativas más benignas ambientalmente benignas.

- Concéntrese en el bajo humo y la toxicidad: Más allá de la propagación de la llama, la generación de humo y gases tóxicos durante un incendio es una preocupación importante para la seguridad humana. Esto ha llevado a un mayor énfasis en los sistemas de retardantes de llama que minimizan estos subproductos.

- Estándares basados en el rendimiento: Las regulaciones se están moviendo cada vez más hacia los estándares basados en el rendimiento (por ejemplo, UL 94, EN 45545 para aplicaciones ferroviarias, varios códigos de construcción) en lugar de exigir químicas específicas, lo que permite la innovación en las formulaciones de retardantes de llama.

- Sistemas sinérgicos: Los formuladores están desarrollando cada vez más combinaciones sinérgicas de diferentes retardantes de llama para lograr el rendimiento del fuego deseado a niveles de carga generales más bajos y optimizar la rentabilidad.

- Soluciones sostenibles: La investigación y el desarrollo se centran en los retardantes de llama a base de bio y los procesos de fabricación más sostenibles para estos aditivos.

Desafíos y perspectivas futuras

A pesar de los avances significativos, los desafíos permanecen en la industria de Masterbatch retardante de la llama:

- Balanciar el rendimiento y las propiedades: Lograr un alto retraso de llama sin comprometer las propiedades mecánicas, la estética o la procesabilidad del polímero sigue siendo un desafío continuo.

- Rentable: Desarrollo de soluciones efectivas no halogenadas que son económicamente viables para la producción en masa.

- Migración y lixiviación: Asegurar la estabilidad a largo plazo de los retardantes de la llama dentro de la matriz de polímeros y prevenir su migración o lixiviación, especialmente en aplicaciones sensibles.

- Reciclabilidad: Diseño de sistemas de retardantes de llama que no obstaculizan la reciclabilidad de los materiales poliméricos.

El futuro de los maestros de retardantes de llama se caracterizará por la innovación continua en químicas no halogenadas, formulaciones sinérgicas mejoradas y un énfasis más fuerte en los principios de economía sostenible y circular. A medida que las industrias se esfuerzan por los productos más seguros y un futuro más sostenible, los maestros de retardantes de llama sin duda seguirán siendo una piedra angular para garantizar la seguridad contra incendios en el vasto paisaje de materiales poliméricos.